D Home Publikationen G lastöpferei Techniken Kameoglas Diatretglas Hedwigsbecher Craqueléglas Werdegang D

E EnglishHome Publications GlassPottery Techniques CameoGlass CageCups HedwigBeakers Craquele V ita E

Rosemarie Lierke

Antike Glastechnologie / Ancient Glass Technology

Antike Glastöpferei

Siehe auch English Summary des Buches ,Antike Glastöpferei’

Woher kommt der Begriff ‘Glastöpferei’?

Was sind die wichtigsten Arbeitsweisen der Glastöpferei?

Wann und wo wurde die Glastöpferei ausgeübt?

Glastöpferei - eigene Experimente A

Über moderne Replikate von Reticella- und Rippenschalen

Stellungnahmen:

1.

Zur Rezension der ‘Antiken Glastöpferei’ von B. Hoffmann

2. Pilosi/Wypyski, The Weathering of Ancient Cold Worked Glass Surfaces

Woher kommt der Begriff Glastöpferei?

Es mag manchem nicht gefallen, ein so seltenes und edles Material wie das frühe Glas mit der ‘gewöhnlichen’ Töpferei in Verbindung zu bringen. Man kann natürlich von rotierendem Pressen,

Absenken, Wickeln usw. sprechen. Doch es ist berechtigt und in einem technologisch orientierten Zusammenhang vorteilhaft, die frühe Glasverarbeitung als ‚Glastöpferei’ zu bezeichnen. Glas ist ein Sproß der Keramik und der Begriff

‚Glastöpferei’ ist geeignet, diese technologiegeschichtliche Verbindung anschaulich zu erfassen. Obwohl das erste eigenständige Glasmaterial wahrscheinlich als Schlacke bei der Kupferschmelze entstand, war es den Töpfern als

Glasur schon lange bekannt.

Aus den Glasrohstoffen Quarzsand, Soda und Kalk - lediglich mengenmäßig etwas anders zusammengesetzt als für eine Glasschmelze - formten Töpfer die sogenannte ‚Ägyptische Fayence’. Beim Brennen dieser Quarzkeramik bildete sich selbsttätig durch Anreicherung der Soda in der Oberfläche eine glänzende Schicht, die nichts anderes war als Glas.

Es waren die Werkstätten der Töpfer, in denen das neue Material Glas verarbeitet werden konnte. Töpfereimethoden standen Pate bei der Entwicklung der Arbeitsweise, und Töpfereiprodukte waren die Vorbilder der frühen Gläser.

Wenn das neue Material wirklich als ‚Nebenprodukt’ der Kupferschmelze entstand, ist es sinnvoll anzunehmen, dass das erste Rohglas etwa seit der Mitte des dritten Jahrtausends v. Ch. als Brocken oder in Barrenform zunächst von spezialisierten Metallschmelzern produziert und an andere Werkstätten zur Verarbeitung geliefert wurde. Wie Metall verarbeiten konnte man das Glas nicht. Das (metallähnliche) Gießen von Glas, das sehr hohe Temperaturen und hochfeuerfeste Tiegel erfordert [W.E.S. Turner, J. Soc. Glastechnology 38 (1954) 436T-444T], wurde praktisch erst in der Neuzeit möglich. Eine (steinähnliche) Bearbeitung größerer Brocken durch Schleifen war wegen der Spannungsprobleme des Glases sehr problematisch [

L2003b]. Weder in Metall- noch in Steinwerkstätten konnten deshalb die ersten Glasgefäße hergestellt werden.Eine glasspezifische Verarbeitungsmethode, das Blasen, begann etwa in der Mitte des letzten vorchristlichen Jahrhunderts. Erst das Blasen führte auch zu glasspezifischen Gefäßformen.

Geringfügig anders formuliert 04.05.12

Was sind die wichtigsten Arbeitsweisen der Glastöpferei?

Alle frühen

Glasverarbeitungsmethoden vor dem Glasblasen können auf entsprechende Methoden bei der Keramikherstellung zurückgeführt werden [L1999, 24]. Sintern. In Anlehnung an die Herstellung der Ägyptischen Fayence wurden Glaspulver und/oder

-partikel in eine Form geschichtet oder über einen später entfernbaren Kern. Danach wurde das geschichtete Glas, evtl. in mehreren Durchgängen, in einem Keramikofen bzw. in einem forcierten Feuer verschmolzen (‚gesintert’).

So wurden die ersten Kerngefäße (früher ‘Sandkerngefäße’) hergestellt. Für den Korpus der frühesten Glasgefäße wurde der Kern jedenfalls nicht in flüssiges Glas getaucht und zuerst auch noch nicht aus heißen Glasfäden gewickelt. Lediglich für den Dekor wurden erhitzte Stäbe ‘aufgewickelt’.

Wickeln. Durch Wiedererhitzung wurden Rohglasbrocken zähflüssig und konnten zu Stäben ausgezogen oder direkt – in Anlehnung an das Wulsten der Töpfer - um einen entfernbaren Kern gewickelt werden.

Diese Methode wurde von Anfang an bei der Glasperlenherstellung praktiziert, dann auch bei der Verzierung von Gefäßen und seit dem ersten Jahrtausend v. Chr. auch bei der Herstellung von Gefäßen.

Pressen. Wie Ton, der bei der Herstellung der Reliefkeramik in Formschüsseln mit negativ eingeprägten Mustern gepresst wurde, konnte auch die zähflüssige Glasmasse, mit oder ohne Relief, sowie in oder über Formen gepresst werden. Stationäres oder drehendes Pressen war eine der wichtigsten Methoden der frühen Glasverarbeitung.

Das antike Glaspressen war keine Massenproduktion. Reliefkeramikgefäße werden beim Trocknen kleiner und können deshalb vor dem Brennen ihren Keramikformen entnommen und diese wieder verwendet werden. Das gilt für Glas nicht. Modernes Pressglas wird in mehrteiligen, für große Stückzahlen geeigneten Metallformen produziert. Im Unterschied dazu wurden insbesondere antike Gläser mit Relief in einteiligen Gipsformen gepresst. Diese konnten nur einmal verwendet werden, da der Gips durch die Hitzeeinwirkung seine Bindekraft verliert. Eine Gipsform konnte deshalb sogar vor dem Kühlen abgeschlagen werden, wenn eine Weiterverarbeitung oder Feuerpolitur geplant war. Auch ‘unterschnittene’ Reliefs waren möglich. Gips oder Gipsmischungen mit Quarzmehl sind besonders als Formen für Glas geeignet, da sie eine gewisse Feuchtigkeit enthalten und das heiße Glas nicht daran haftet (Gips lässt sich nicht glasieren!).

Das Pressen wurde im Lauf der Jahrhunderte mit immer größerer Raffinesse ausgeführt. Gepresst wurden auch die

Kameogläser (unter Verwendung von Glasmehl in Reliefformen) oder die doppelwandigen Schleifrohlinge der Diatretgläser (mit Hilfe eines perforierten Zwischenbechers).Die typischen umlaufenden Kratzer antiker Gläser (bisher irrtümlich als Schleifspuren gedeutet [

L2002b]) sind ein Indiz dafür, dass die Formen – wie bei der Keramik - beim Pressen gedreht wurden. So konnte die Glasmasse besser und schneller in der Form verteilt und ein Haften des Glases an der Form leichter vermieden werden.Es war bei der Glasverarbeitung in der Regel nicht erforderlich, eine schnelldrehende Töpferscheibe einzusetzen. Meist waren nur wenige Drehungen erforderlich, z. B. nur zwei Drehungen für die Herstellung einer

Rippenschale. Es genügte in der Regel eine einfache Drehscheibe.Absenken. Durch Absenken eines vorgefertigten Glasfladens in oder über eine Form, oder durch das natürliche Fließen eines dicken heißen Glas- kuchens über einen Kern, konnten offene Schalen hergestellt werden, z. B. Mosaikschalen. Absenken und Andrücken über einen pilzförmigen Kern ermöglichte die Herstellung von Hohlgefäßen, z. B. einer Kameoflasche.

Die durch Absenken und Andrücken hergestellten Hohlgefäße sind die unmittelbaren Vorläufer des geblasenen Glases. Im Unterschied zum geblasenen Glas zeigt die Innenseite in der Regel typische Herstellungsspuren (z. B. horizontale Kratzer im Bereich des Korpus, Fließspuren im Halsbereich oder Reste des Kerns). Enthielt der Kern eine verdampfende Flüssigkeit, so konnte das darüber geformte Hohlgefäß durch geschickte Manipulation (enges Andrücken des Halses) durch Dampf aufgebläht werden. Auf diese Weise entstanden z. B. die Goldbandflaschen in zwei Typen, ohne oder mit Aufblähen [

L1999, Abb.163, 164]. Der nach der Hitzeeinwirkung spröde Gipskern ließ sich sehr einfach entfernen.Sintern, Wickeln, Pressen und Absenken sind die grundlegenden Verarbeitungsmethoden der Glastöpferei. Sie wurden auf vielfältige Art und Weise miteinander kombiniert und variiert.

Wann und wo wurde die Glastöpferei ausgeübt? Bis zur Erfindung des Glasblasens beruhte die Glasverarbeitung in allen Verarbeitungszentren auf den

Methoden der Glastöpferei. Ihre Hochblüte erreichte diese kurz vor der Zeitenwende mit den getöpferten Hohlgläsern, besonders den künstlerisch wie handwerklich anspruchsvollen Kameogefäßen.

Wo letztere zuerst entstanden sind, ist nicht endgültig geklärt, siehe

Kameoglas/Text II.In der ersten Hälfte des zweiten Jahrhunderts kam für die Glastöpferei zumindest in den bekannten Glaszentren Mitteleuropas ein vorläufiges Aus.

Durch die Erfindung des Glasblasens, das u. a. auch einen neuen Glasofen voraussetzte, wurde die Glasgefäßproduktion erheblich erleichtert und beschleunigt. Während sich die besonders einfach zu töpfernden und doch hervorragend gebrauchstüchtigen Rippenschalen über hundert Jahre gegen die geblasene Konkurrenz behaupten konnten, verschwanden nach und nach fast alle anderen Glastöpfereiprodukte vom Markt. In der zweiten Hälfte des ersten Jahrhunderts nach Chr. standen den populären, massenweise formgeblasenen Gefäßen der Glasbläser die aufwendig einzeln gepressten Hochreliefgläser chancenlos gegenüber. Ein letzter Erfolg waren die serienweise produzierten Schleifrohlinge für Facettenschliffbecher und andere frühe Schliffgläser (erkennbar am einfachen oder Doppelwulstrand und an umlaufenden Reifen, sowie einem zentralen Vorsprung im Boden). Doch bald wurden auch die Schleifrohlinge der Facettenschliffgläser geblasen (erkennbar z. B. an den fehlenden Reifen und häufig an einem abgesprengten Rand, der allerdings nachgeschliffen worden sein kann).

Wo man die Glastöpferei nach ihrem Untergang bis zu ihrem späteren Wiederaufleben weiter praktizierte, ist nicht bekannt. Seit dem 3. Jahrhundert

erscheinen drehend gepresste (‚getöpferte’) Gläser von hoher handwerklicher und künstlerischer Qualität, die eigentlich eine kontinuierliche Entwicklung voraussetzen. Dazu gehören z. B. die im Rheinland gefundenen Reliefskyphoi [

L1995a; L1999, 266ff] oder die spätantiken

Diatretgläser, von denen mehrere in Südosteuropa oder dem östlichen Mittelmeerraum zu Tage kamen [eine leider nicht mehr aktualisierte Gesamtübersicht der bekanntgewordenen Diatretgläser und -fragmente in L1995c, 267/68]. Einzelne Gläsertypen

belegen eine Fortsetzung der Glastöpferei beim sasanidischen oder islamischen Glas. Davon inspiriert wurde möglicherweise die besondere Herstellungstechnik der mittelalterlichen Hedwigsbecher

Die irrtümliche Deutung der typischen umlaufenden Kratzer antiker

Gläser als Schleifspuren stand oft einem realistischen Bild der antiken Glasverarbeitung im Wege. Wegen der Kratzer wurde angenommen, daß geformte Gläser, z. B. die verbreiteten Rippenschalen, vor allem auf ihrer Innenseite

generell beschliffen wurden. Die irrtümliche Deutung der Kratzer führte u. a. zu einer erheblichen Überschätzung der antiken Glasschneidekunst und zu der unrealistischen Annahme, dass es unter antiken Arbeitsbedingungen möglich

gewesen sei, Glas durch Einspannen und Beschleifen in einer Drehbank zu Gefäßen zu verarbeiten [über die Kratzer L2002b, L2004c, L2009a]. Es gab aber immer wieder Wissenschaftler, die nach Untersuchung der Originale vorsichtig Ausnahmen oder

Alternativen zu den herkömmlichen Erklärungen formulierten. Zwei Archäologinnen sind besonders zu erwähnen. Die Amerikanerin Gladys D. Weinberg

nannte die typisch unregelmäßigen frühen Exemplare der verbreiteten Rippenschalen ‚tool-ribbed’ – ein mit ‚Werkzeug-gerippt’ nicht so griffig ins Deutsche übersetzbarer Begriff, der aber tatsächlich alle Rippenschalen, auch die später wesentlich perfekter gearbeiteten, sehr treffend beschreibt. [J. Glass Studies 15 (1973) 35-51]. Ihre deutsche Kollegin

T. E. Haevernick erkannte, dass bei der Herstellung der Rippenschalen eine Drehbewegung im Spiele war [J Beim Kameoglas seien nur als Beispiel Gustavus A. Eisen und Fahim Kouchakji erwähnt, die 1927 in

ihrem Standardwerk ’Glass, its origin, history, chronology, technic and classification to the sixteenth century’ die Heißformung von Kameoglas als mögliche Alternative darstellten. Hans Jucker

erwähnt 1965 zwei Kameofragmente, die nach seiner Meinung geformt und nicht geschnitten wurden [Antike Kunst 8 (1965) 40-54].

Schon in den fünfziger und sechziger Jahren hatte sich T. E. Haevernick

gegen die Theorie von F. Fremersdorf ausgesprochen, nach der die Diatretgläser durch Schleifen aus einem dickwandigen Rohling entstanden. In einem Brief von 1959 beschreibt sie als erste die mögliche Benutzung eines Zwischenbechers bei der Herstellung der Diatretgläser, wenn auch mit ungeeignetem Material: [„ob man nicht doch mit einer Holzform arbeitete, die als Stütze stehen bleibt, bis alles fertig ist und dann herausgearbeitet wird?“ [13.2.59 an Dr. Mayer, Glasfachschule Zwiesel]. Tatsächlich lassen sich die technischen Details der Diatretgläser durch einen Zwischenbecher aus Gips erklären, der „stehen bleibt bis alles fertig ist, und dann herausgearbeitet wird“ [

Diatretglas, Techniken/ Diatret-Rohlinge]. T. E.

Haevernick war die erste, die unter erheblichen Schwierig- keiten naturwissenschaftliche Untersuchungen an einer Diatretglasscherbe veranlasste [H. Hannes, in: Techn. Beiträge Arch., 1959, 78-80]. Mehrfach äußerte sie ihr Bedauern,

dass ihr praktische Experimente zur Klärung antiker Herstellungsverfahren nicht möglich waren. Heute bieten viele Studioglaswerkstätten die Möglichkeit, das Arbeiten mit heißem Glas zu

erlernen. Als erste Archäologin nutzte das E. Marianne Stern

konsequent und erfolgreich in der Studioglaswerkstatt des Toledo Museum of Art. Ihrer praktischen Erfahrung sind wichtige neue Einsichten in technologische Zusammenhänge zu verdanken. Anhand der internen Spuren der 1989 zwecks Restaurierung zerlegten Portlandvase erkannte sie, daß dieses Gefäß nicht geblasen worden sein kann (mündliche Mitteilung). Durch die systematische Berücksichtigung der Werkspuren und entsprechend detailgetreue Objektbeschreibungen in ihren vorbildlichen archäologischen Publikationen werden immer auch Einblicke in die antike Herstellungstechnik vermittelt. In einer experimentellen Untersuchung der Herstellung früher Kerngefäße arbeitete sie mit dem Glaskünstler

Dudley Giberson

zusammen, dem die überzeugende Rekonstruktion eines zur Verarbeitung von Rohglas ohne Tiegel geeigneten Glasofens zu verdanken ist [The Volcano Dream, GAS J. 1995, 77-84]. Im Unterschied zum Keramikofen konnte in diesem Ofen ein einzelnes Glasgefäß direkt im Feuer bearbeitet werden. Gibersons Ofen entspricht mit großer Wahrscheinlichkeit dem Ofen, in dem in den kleinen Werkstätten der Antike das importierte Rohglas verarbeitet wurde.

Die im Folgenden genannten Koautoren der Monografie ‚Antike Glastöpferei – ein vergessenes Kapitel der Glasgeschichte’ wurden fast alle schon vor der Niederschrift ihres Beitrags durch Forschungsarbeiten auf ihrem

eigenen Spezialgebiet zu Erkenntnissen geführt, die mit den neuen Erkenntnissen zur antiken Glas- verarbeitung oder mit deren Konsequenzen übereinstimmen. Albrecht Locher

bestätigte als Philologe, dass der Plinius-Passus aliud torno teritur mit der Vorstellung des drehend gepressten Glases im Einklang steht und nicht etwa drehend geschliffenes Glas bezeichnet.

Der Glastechnologe Matthias R. Lindig

erkannte in den antiken Kratzern einen bekannten, durch Inhomogenitäten in Form- oder Werkzeugmaterial bedingten Produktionsdefekt, der auch heute noch auftreten und als solcher identifiziert werden kann.

Birgit Schlick-Nolte, die in ihrer Arbeit als Ägyptologin und ausgewiesene Glasspezialistin schon immer technologischen Aspekten große Aufmerksamkeit widmete, brachte ihre universale Kenntnis der frühen Glasgeschichte ein.

Durch ihren Beitrag wurde die Kontinuität und Logik in der Entwicklung der frühen Glasverarbeitung erkennbar. Die Arbeit von E. Marianne Stern

wurde schon erwähnt. In ihrem Beitrag zur ‚Antiken Glastöpferei’ beleuchtet sie den wechselseitigen Einfluß der verwandten Glas- und Keramikproduktion. Die klassische Archäologin

Carina Weiß

stellte in unabhängigen Untersuchungen anhand der Herstellungs- merkmale antiker Glaskameos einer bedeutenden privaten Sammlung fest, dass diese unter Verwendung von Glaspulver heiß geformt worden sind. Ihre Untersuchungen wurden durch naturwissenschaftliche Messungen am Mineralogischen Institut der Universität Genf unterstützt. Sie bilden einen der Grundpfeiler der neuen Erklärung des Kameoglases.

Hans Mommsen, Leiter des Instituts für Strahlen- und Kernphysik der Universität Bonn, bestätigte durch Röntgenfluoreszensanalysen von 14 Kameoglasfragmenten des Römisch-Germanischen

Museums Köln ein Ergebnis von Bimson und Freestone [J. Glass Studies 25 (1983) 55-64]. Nach beiden Untersuchungen zeichnet sich in der Regel die weiße Kameoschicht eines steilwandigen Gefäßes gegenüber der blauen Grundschicht durch

einen höheren Bleianteil aus. Bei flachen Tellern und Platten ist das nicht der Fall. Dieser Unterschied läßt sich allein durch die Heißformung des Kameoglases überzeugend erklären. Ein durch Bleizusatz erniedrigter Schmelzpunkt

ist für die Heißformung bei steilwandigen Gefäßen erwünscht, bei flachen Objekten jedoch nicht erforderlich. Der wichtige Beitrag der klassischen Archäologin Erika Simon

sprengt die technologische Ausrichtung des Buches ‚Antike Glastöpferei’ und ist mit seiner ikonographischen Analyse der frühen Kameogefäße, speziell der Portlandvase, gleichzeitig einer seiner Höhepunkte. Doch Erika Simon gehört auch zu den Frauen mit einem Blick für technische Details. Schon 1957 erkannte sie in ihrer Habilitationsschrift über die Portlandvase, dass die Hörner der Masken unter den Henkelansätzen nicht beschliffen worden sind [

Kleiner Exkurs über Kameoglas

: Das von Erika Simon 1957 für die Portlandvase erstmals beschriebene Detail (Henkelansatz nicht beschliffen, siehe oben), das in Variationen bei allen Kameo- gefäßen mit Henkel(n) auftritt, ist allein schon ausreichend, um die Herstellung dieser Gefäße - also auch die der Portlandvase - durch Schleifen und Gravieren eines zweischichtigen Rohlings auszuschließen.Mit dem unbeschliffenen Glasbatzen, der bei der Portlandvase und einigen anderen Beispielen Hörner bildet, wurde das untere Ende eines Henkels auf die Gefäßwandung geschmolzen. Warum sollte der Glasschneider, der angeblich den Dekor aus der weißen Überfangschicht geschnitten hat, ausgerechnet die manchmal unförmigen unteren Ansätze der Henkel ausgelassen haben? [Vgl.z. B.

Kameoglas/ chariot skyphos]Völlig unsinnig wäre die Annahme, daß erst der Dekor geschliffen wurde und dann die Henkel aufgesetzt – und zwar nur

am unteren Ende mit einem heißen Glasbatzen, der nach dem Erkalten nicht mehr korrigiert wurde. Kein Glashandwerker würde einen unter größten Mühen und Risiken geschnittenen Kameodekor der sicheren Zerstörung durch

Wiedererhitzung und eine heiße Weiterverarbeitung aussetzen – zumal auch noch die weiße Kameoschicht einen besonders niedrigen Schmelzpunkt hat [siehe den Beitrag von H. Mommsen]. Ein nachträgliches Ansetzen der Henkel ist aber ohnehin ausgeschlossen, da bei allen

Kameogefäßen die Henkel am oberen Ende homogen mit dem Gefäßkörper verbunden, also nicht angesetzt sind! Das ist am besten bei der

Der klassische Archäologe und Kunsthistoriker Cornelius Steckner

brachte seine Überlegungen ein, nach denen es sich bei den spätantiken filigranen Diatretgläsern um Lichtgefäße handeln muß. Ihre besondere Eignung für diese Verwendung hat er experimentell überprüft. Natürlich beeinflusst die Funktion dieser Gläser auch ihre Gestalt und damit ihre Herstellungsweise.

Der Archäologe Beat Rütti nutzte die neuen Erkenntnisse zur Herstellung der Diatretgläser, um Probleme im Zusammenhang mit der Datierung des Schatzfundes von Begram zu überprüfen. Es geht vor allem um eine

Datierung des berühmten Pharosbechers, eines Figurendiatrets mit applizierten Booten und dem berühmten Leuchtturm von Alexandria auf einem vorgesetzten Schild. Technische Überlegungen setzen die Herstellung dieses Bechers in die

gleiche Zeit wie die der anderen Figuren- oder Netzdiatrete, und das entspricht einer neuen Datierung des Fundes von Begram. Hier soll auch die Arbeit von Helmut Ricke

erwähnt werden, der das Vorwort schrieb. Er war viele Jahre der Vorsitzende der deutschen Sektion der Association Internationale pour l’Histoire du Verre (AIHV) und ist zweifelsfrei der beste Kenner und Förderer des Studioglases in Deutschland. Seine Erfahrung aus zahllosen Werkstattbesuchen nutzte er in vorbildlicher Weise auch in der Museumsarbeit. Er ergänzte die Präsentation der bedeutenden Glassammlung des Düsseldorfer Kunstmuseums und der Sammlung Hentrich, sowie auch seine einschlägigen Bücher und Kataloge, durch didaktisch aufbereitete, hervorragend recherchierte Darstellungen nicht nur der Geschichte, sondern vor allem auch der Technologie des künstlerisch gestalteten Glases. Die Entstehung der neuen Vorstellungen zur alten Glasgeschichte hat Helmut Ricke - sicher auch aufgrund dieser persönlichen Vorarbeit - von Anfang an mit kritischem Interesse, Verständnis und Unterstützung begleitet. Vielleicht wären die neuen Vorstellungen ohne diesen Ansporn durch einen wirklich fundierten Kenner der Materie schon beim ersten Widerstand nicht weiter verfolgt worden.

Glastöpferei - eigene Experimente

Die wenigen improvisierten Versuche in verschiedenen Werkstätten, die zu Glastöpferei-Techniken durch- geführt werden konnten (gelegentlich nur ein einziger Versuch zu einer bestimmten

Technik!), erheben nicht den Anspruch, wissenschaftlich relevante systematische Versuchsreihen unter möglichst originalen Bedingungen zu ersetzen. Sie waren außerdem weder geeignet, noch hatten sie das Ziel, kommerziell verwertbare

Replikate zu erzeugen [zu Problemen archäologischer Glasexperimente generell siehe Anhang]. Trotz dieser Einschränkung ist es jedoch in jedem Fall gelungen, das Grundprinzip einer Herstellungsweise zu verifizieren oder auch auszuschließen (auszuschließen ist z. B. die

Herstellung der Reticellaschalen in Lampenarbeit). Ermöglicht wurden die Versuche durch die großzügige Bereitschaft der im Folgenden genannten Werkstätten und Personen: Lampenbläserwerkstatt der Firma W. Fischer in

Frankfurt und Glasbläsermeister M. Müller (Reticellaschalen); Glasstudio des Toledo Museum of Art, hier erste Glastöpferei-Versuche mit E. Marianne Stern, K. McCarthy u. a. (Rippenschalen); Institut für Werkstoffwissenschaften III

der Universität Erlangen mit M. Feldmann, K. Sandner u. a. (Rippenschalen und Kretische Dosen); Eischhütte und Bildwerk, Frauenau mit V. Eisch, David Hopper, B. Fleischmann u. a. (Relief- und Kameogläser, Diatretglas-Rohlinge);

Werkstatt Molnar, Hamburg- Barsbüttel mit P. und A. Molnar, H. Riecken (Relief-, Kameo-, Goldgläser, zweifarbige Diatretglas-Rohlinge, Hohlglas); Werkstatt Ittig, Wertheim mit H.-J. und K.-H. Ittig, M. Schneider (Überfang und

Reliefgläser, Fuß- schalen, zweifarbige Diatretglas-Rohlinge); Die Recherchen und Experimente zum Kameoglas wurden von der Deutschen Forschungsgemeinschaft mit einem Sachkostenbeitrag unterstützt

Beispiele eigener Experimente

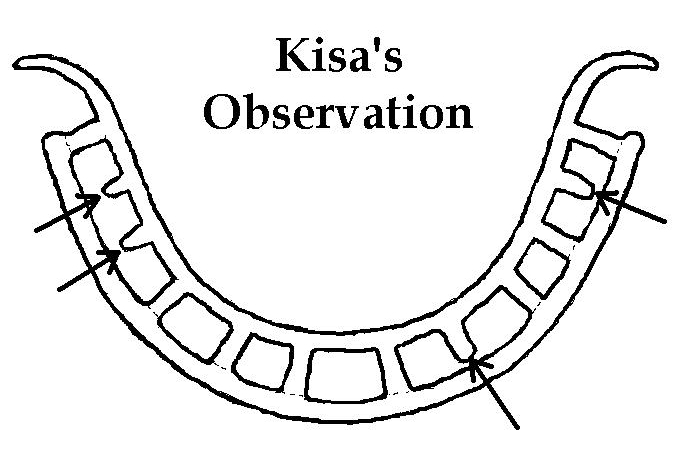

a. Reticellaschale (Lampenarbeit) b. Rippenschalen c. R. Lierke bei einem Versuch zu Kretischen Dosen in Erlangen d. Reliefglas e. Kameoschalen (rechts Klarglas, durch trockene Gipsform matt) f. kleine Kameo- platte (Relief z. T. im blauen Glas) g. blaues Kameopulver in der Form, vor dem Einpressen von Klarglas h. Gipsformen mit Zwischenbecher für Diatretversuche i. zweischalig gepresste Gefäße j. Schnitt durch ein misslungenes Versuchsergebnis: ein Steg endet mit runder Kuppe unter der Netzschale. (Genau das beschreibt Kisa).

a

Examples of experimental results

Examples of experimental results

a

. reticella bowl (lampwork) b. ribbed bowls c. an experiment in Erlangen

concerning the pyxides from Crete d. high relief glass e. cameo bowls (right side clear glass became mat because of a dry mold) f. small cameo plate (the relief

partly in the blue background) g. blue cameo powder in a mold before the hot clear glass was pressed in h. plaster molds with intermediate beakers for first cage cup experiments i

. expe- rimental double-shell bowls j. one strut is to short, it ends with a rounded tip under the net shell - just as Kisa observed.

![]()

Archäologische Glasexperimente - ein komplexes Problem

Dieser Text wurde – leicht ergänzt - aus zwei Themen zusammengestellt, die anlässlich des 15. Kongresses des AIHV (New York/

Corning 15.-20. 10. 2001) auf einem Poster präsentiert wurden, aber nicht in den Annals erschienen. Wenn Sie zitieren wollen, erwähnen Sie bitte Autorin, Kongreß und Website mit Datum.

Experimente, die der Erforschung oder Wiederbelebung antiker Glasverarbeitungsmethoden dienen sollen, werden heute zwangsläufig an modernen Öfen mit modernem Glasmaterial und in der Regel auch mit

modernen Arbeitsmethoden durchgeführt. Das ist in Ordnung, soweit das Ziel dieser Experimente darin besteht, für Sammler und Liebhaber möglichst ‚originalgetreue’ Replikate antiker Gläser zu produzieren. Kein

Käufer würde sich beschweren, wenn er eine kunstvoll aus einem geblasenen Überfangglas geschliffene Kameovase ersteht, weil diese auf der Innenseite völlig glatt ist und weder umlaufende Kratzer noch Fließ-

spuren zeigt. Ein Diatret, das meisterhaft aus einem dickwandig gebla- senen Rohling geschliffen wurde, ist dem Sammler sicher nicht weniger wert, weil der Innenbecher keine flachgedrückten Blasen aufweist.

Angenommen, ein Team würde sich heute mit der Herstellung von Replikaten antiker Reliefgläser beschäftigen und diese tatsächlich nicht als Hochnitt arbeiten, sondern nach den neuen Erkenntnissen pressen. Wenn damit

ein Einkommen erzielt werden soll, kann man sich nicht auf den Einsatz von Gipsformen beschränken, die einzeln nach einem verlorenen Modell hergestellt werden und nach einer einzigen Benutzung zerstört sind.

Stattdessen würden vernünftigerweise mehrteilige, wiederverwendbare Formen aus einem widerstands- fähigeren Material eingesetzt, und diese mit einem modernen Trennmittel gegen ein Anhaften des heißen

Glases isoliert. In allen Fällen können die Replikate schöner, exakter und manchmal sogar handwerklich anspruchsvoller sein als ihre antiken Vorbilder, obwohl ihre Herstellungsweise überhaupt nicht - oder nicht in

allen Einzelheiten - der der Originale entspricht. Selbst wenn man das Glasmaterial nach den Analysen der antiken Vorbilder geschmolzen hat, werden sich solche Replikate immer in vielleicht minimalen, aber

signifikanten Einzelheiten von ihren Vorbildern unterscheiden – und das ist gut so! Wenn es dagegen darum geht, in wissenschaftlich relevanten Experimenten die Entwicklungsstufen der antiken

Glastechnologie zu ergründen, ist es sicher nicht möglich, mit den ersten tastenden Experimenten gleich in die Meisterklasse der jeweils untersuchten Zeit einzusteigen, um kommerziell verwertbare Spitzenprodukte zu

reproduzieren. Die über Jahrhunderte angesammelte Erfahrung in einer heute nicht mehr praktizierten Arbeits- weise und die sogar von den alten Meistern geheim gehaltenen Werkstatt- Tricks würden sich möglicherweise

– wenn überhaupt - erst nach Monaten oder gar Jahren des Experimentierens erschließen. Vor allem aber sind Experimente nur dann von wissenschaftlicher Bedeutung, wenn ihre Voraussetzungen korrekt sind

– und die sind heute in keinem Fall erfüllt, da kein nach antikem Verfahren geschmolzenes Rohglas zur Verfügung steht.

Heute wird das Glas aus chemisch genau definierten Zutaten bei hohen Temperaturen und kontrollierter Ofen- atmosphäre in wenigen Stunden homogen und blasenfrei geschmolzen und danach sofort aus der Schmelze verarbeitet.

Die vermutlich aus der Metallverhüttung abgeleitete Rohglasherstellung der Frühzeit hatte einen anderen Verlauf. In einem tage-, wenn nicht wochen- langen Schmelzprozeß wurden natürliche mineralische Zutaten in

einem festen, empirisch ermittelten Volumenverhältnis bei relativ niedrigen Temperaturen in einem mehr oder weniger rauchenden Feuer in Erdgruben, ventilierten Höhlen oder speziellen Öfen zu einer Glasmasse

verschmolzen. Nach Abkühlung der Masse konnten die Rohglasbrocken in kleinen Tiegeln, wiederum bei relativ niedrigen Temperaturen, mit zusätzlichen Farb- mineralien geschmolzen und die abgekühlten Tiegel-

füllungen nach diesem zweiten Schmelzprozeß als runde Rohglasbarren verhandelt werden. Die Verarbeitung des Rohglases erforderte danach eine erneute Erhitzung.

Aus chemischen Analysen wissen wir, daß sich die Zusammensetzung des so geschmolzenen antiken Glas- materials über Jahrhunderte kaum geändert hat und besonders in der Römerzeit praktisch der des modernen

Fensterglases entspricht. Das ist ein erstaunliches Ergebnis, denn Fensterglas ist ein relativ ‚kurzes’ Glas - das heißt, die Zeit ist kurz, in der sich das heiße Fensterglasmaterial verformen lässt, bevor es steif wird – und

das ist dem Herstellungsprozeß unserer Tage angemessen. Aber das antike Glas war ein besonders langes Glas - trotz annähernd gleicher Zusammensetzung und trotz gegenteiliger Aussagen aufgrund dieser

Zusammensetzung in der modernen Glasliteratur! Mit einem kurzen Glas lassen sich keine 60 Windungen eines Zierfadens um einen Gefäßkörper wickeln, wie das bei einigen mediterranen Kerngefäßen vorkommt. Es

lassen sich auch keine Reticellaschalen aus bis zu 10 Meter langen Spiralfäden aufbauen. Die Rippen von Rippenschalen, die - eine nach der anderen - während einer Umdrehung durch Eindrücken der Wandung eines

abgesenkten Fladens entstehen Die Ursache der aufgezeigten Diskrepanz in den Verarbeitungseigen- schaften mag die Inhomogenität und vor

allem der sichtbare oder unsichtbare Gasgehalt des antiken Glases sein, durch den die Arbeitstemperatur länger gehalten wurde, was wiederum die Arbeitsphase verlängerte. Doch das müsste erst systematisch

untersucht werden. Bisher wurde die Erforschung der antiken Glastechnologie weitgehend von Chemikern getragen, die die Zusammensetzung des Glases untersuchten. Zur Untersuchung und Beurteilung der

Verarbeitungseigenschaften und spezieller Probleme bei der Verarbeitung (Spannungen, Kompatibilität) sollten aber möglichst auch Glastechnologen mitsprechen.

Für wissenschaftlich relevante Experimente zur antiken Glastechnologie folgt aus der hier geschilderten Problematik, dass sie auf einer Rekonstruktion der antiken Rohglasherstellung basieren sollten und sich nicht

auf die reizvolle Rekonstruktion schöner antiker Gläser aus modernen Hochtemperatur- Schmelzen beschränken dürfen.

R. Lierke, 18.08.03/ geringfügig ergänzt und stilistisch geändert 19.01.07

Über moderne Replikate von Reticella- und Rippenschalen

Anläßlich des 16. Kongresses der Association Internationale pour l’Histoire du Verre im September 2003 in London wurden neue attraktive Reproduktionen antiker Gläser vorgestellt, die eine hervorragende Illustration

der obigen Ausführungen darstellen. Wirklich exquisite Reticella- und Streifenmosaikschalen stammten aus der Werkstatt des Japaners Matushima Iwao.

Sie wurden vor der Lampe hergestellt. Es ist mir nicht bekannt, ob Matushima beansprucht, daß ihre Herstellung der originalen Technik entspricht. Die gerichtete, forcierte Flamme der Lampentechnik

stand in der Entstehungszeit der Reticellaschalen noch nicht zur Verfügung [ Vergleichbares gilt für die Rippenschalen

der ‘Roman Glassmakers’ Mark Taylor und David Hill, die sich mit bemerkenswerten experimentellen und kommerziellen Reproduktionen seit mehreren Jahren einen Namen

gemacht haben. Sie stellten Rippenschalen- Replikate in einer Qualität vor, wie man sie seit den ofen- frischen Originalen der Römerzeit wohl nicht mehr gesehen hat

[www.romanglassmakers.co.uk/poster03.htm]. Die Replikate gereichen jedem Sammler zur Ehre - und können trotzdem nicht den Anspruch erheben, der originalen Herstellungsweise zu entsprechen. Hier werden

5 Merkmale genannt, die zeigen, daß auch besonders schöne Replikate keinesfalls automatisch einen Beweis für die originale Arbeitsweise erbringen:

Die Abbildungen 1-4 wurden

1. Die in ungeheuren Massen produzierten römischen Rippenschalen hatten in der Regel keine umständlich ‘gekniffenen’ Rippen

. Sie wurden mit ziemlicher Sicherheit weit über 100 Jahre in allen möglichen Varianten, aber doch prinzipiell nach immer dem gleichen einfachen und schnellen

2. In der Regel fand ein zwischenzeitliches Aufwärmen in der Antike nicht statt. Im Gegenteil, das antike Glas war so ‘lang’ [siehe Archäologische Glasexperimente] und das Verfahren so einfach und schnell, daß die

während einer ersten Rundum-Bearbeitung entstandenen Rippen zu Beginn einer zweiten Runde z. T. noch einmal überformt werden konnten [Abb. 2]

. In der Regel kann man an den Originalen den kontinuierlichen Fort-

gang der Rippenformung, sowie deren Anfang und Ende erkennen - die Rippen werden tendenziell schwächer. Die Londoner Replikate mußten während ihrer Herstellung mehrfach aufgewärmt werden - ein sehr umständliches Verfahren.

3. Die Rippen der antiken Schalen sind in der Regel gekrümmt [Abb. 3; noch deutlicher L1993b Abb. 17 bzw, L1999, Abb. 131]. Die immer gleichgerichtete Krümmung ist eindeutig durch die Bearbeitung auf einer

Drehscheibe erklärbar. Gekniffene Rippen sind dagegen prinzipiell gerade. Die in London vorgestellten Replikate näherten sich durch bewusste Schrägstellung der Rippen, gelegentlich auch eine s-förmige Rippe,

dem originalen Erscheinungsbild. Man muß die Originale kennen, um den Unterschied zu bemerken. Übrigens, schon beim ersten Versuch nach Techniken/Rippenschalen entstanden automatisch gekrümmte Rippen [L1993b, Abb. 32f].

4. Die massenproduzierten Rippenschalen wurden nicht auf der Innenseite geschliffen. Dies ist ein wesentliches Unterscheidungsmerkmal. Die Detailaufnahme [Abb. 4 bzw. L1999, Abb. 22/23] zeigt die ohne

Politur blanke Innnenseite einer römischen Rippenschale. Die zahllosen, keinesfalls immer parallelen Kratzer in der blanken Fläche sind offensichtlich keine Schleifspuren. Auch wenn meist das Gegenteil behauptet wird, ist

doch diese Feststellung durch wissenschaftliche Untersuchungen bestätigt [dazu u. a. Lindig in L1999

, 15-16; hier kurz in summary]. Die in London gezeigten Replikate benötigten ein Beschleifen der Innenseite, um die

Spuren des speziellen Absenkprozesses zu entfernen. Ein in London ausgestelltes beschliffenes, noch nicht poliertes Replikat der Roman Glasmakers zeigte anschaulich die diffuse Rauhigkeit einer geschliffenen Fläche

- ohne die geringste Spur der typischen umlaufenden Kratzer der Originale.

5. Die Herstellung der antiken Rippenschalen war nicht zeitaufwendig. Nach Techniken/Rippenschalen dauerte ein experimentelles Formen maximal 2-3 Minuten pro Schale [Abb. b]. Die Formung (vor dem

Schleifen) eines der in London vorgestellten Replikate dauerte 20 Minuten. Anschließend wurden allein für das interne Ausschleifen pro Schale nach Angaben der Hersteller noch einmal ca. 90 Minuten benötigt. Bei den

antiken Originalen dürfte das geringfügige Glätten und Begradigen des Randes (evtl. einschließlich dem Anbringen dekorativer Rillen auf der Innenseite) maximal 5 bis 10 Minuten gedauert haben - und selbst das war

in vielen Fällen überhaupt nicht erforderlich. .

Es sei hier noch einmal betont, daß die hier beschriebenen Rippenschalen-Replikate der ‘Roman Glass-

makers’ die besten Rippenschalen-Replikate sind, die heute existieren. Es hätte auch andere Beispiele gegeben - wobei sich aber alle in der Regel durch ihr homogen geschmolzenes ‘schweres’ Glasmaterial von

den antiken Originalen unterscheiden.

14.10.05, geringfügig ergänzt 30.03.07 (1, 2, 5), dito überarbeitet 2. 5. 12.

Stellungnahmen:

Zur Rezension der ‘Antiken Glastöpferei’ von B. Hoffmann

Es gibt zahlreiche Rezensionen des Buches ‘Antike Glastöpferei’ [L1999

]. Sachlich und ausführlich ist z. B. die Besprechung durch den Technologie-Experten Prof. D. Baatz in Bonner Jahrbücher 200, 2000 [2004] 647-649.

Ein umfangreiches, aber trauriges Beispiel liefert Birgitta Hoffmann in: Journal of Roman Archaeology 17, 2004, 621-630. Da sie den Inhalt des Buches durch zahlreiche Irrtümer erheblich entstellt, habe ich mich

entschlossen, wenigstens einen Teil ihrer Fehler hier zu korrigieren. Hoffmanns falsche Behauptungen (extrem z. B. Kisa-Zitat s. u.) wecken den Verdacht, daß sie das Buch nur oberflächlich gelesen hat. Wahrscheinlich

deshalb fand sie es auch “schwer verständlich”. Dagegen vermerkt Prof. E. M. Ruprechtsberger: “stets verständliche Sprache und flüssige Diktion” (Archaeologia Austriaca 84/85, 2000/2001) und E. M. Stern:

“Lierke writes extremely well; her book on ancient glass pottery is as fascinating as any story of suspense” (American J. Arch.106, 2002 p. 469). Auf S. 621/622

spricht B. H. über den Einfluß von B. Schlick-Nolte und ihrer angeblichen Rippenschalenstudien auf meine Rippenschalentheorie - doch die bekannte Ägyptologin Schlick-Nolte hat sich nie mit Rippenschalen

befaßt. Sie war Koautorin des Kapitels über das vorrömische Glas. Auf S. 623 behauptet B. H. ich gäbe keine Informationen über Parallelen zu den ‘flowing lines’ im Hals der

Auldjokanne. Tatsächlich aber gebe ich 3 Parallelen: die Kameo-Lagynos im Corning Museum (S. 62); sowie ein Goldband- und ein Achatglasfragment (Anm. 36). Es wird außerdem ein Keramikbeispiel erwähnt (S. 62, Anm. 34).

Auf S. 625 behauptet B. H. daß ‘unterschnittene’ Partien eines Kameodekors meiner Kameotheorie durch Heißformung widersprechen. Ich weise aber darauf hin und zeige auch, daß mit den Methoden der Glastöpferei

‘hohl aufliegende’ (‘unterschnittene’) Partien ohne Schleifen erzeugt werden können (S. 84 und Abb. 217). Auf S. 625

moniert B. H., daß ich mehrschichtige Kameogläser nicht erwähne. Tatsächlich erwähne ich sie (S. 77/78 und S. 88/89). Außerdem wird im Beitrag von C. Weiß ein dreischichtiger Kameo behandelt (S. 81). Die

Herstellung eines solchen Kameos wird durch eine Zeichnung illustriert (Abb. 193). Das Problem, mehr- schichtige Kameogläser herzustellen, wird durch die Heißformung unter Verwendung von Glaspulver wesentlich vereinfacht. Auf S. 628 behauptet B. H., ich hätte die Arbeit von G. Scott über den Lycurgosbecher nicht beachtet. Tatsächlich spreche ich auf 2 Seiten (S. 126-127) des Buches mit ausdrücklichem Hinweis auf Scotts Arbeit

über fast nichts anderes und zitiere auch eine Abbildung von Scott (Abb. 311).

Scott hat Schleif- und Polierspuren über den ganzen Becher verteilt gefunden und das würde nach B. H. meinen Theorien widersprechen. Das ist unrichtig. Die von Scott festgestellten Schleif- und Polierspuren erstrecken sich auch über die abgebrochenen Stümpfe von Ästen und Gliedern und das ist ein Zeichen dafür, daß sie erst nach der Beschädigung entstanden - wahrscheinlich als das fragmentiert erhaltene Gefäß im 19. Jh. eine Kelchfassung aus Metall erhielt. Scotts genaue Beobachtungen liefern eine wesentliche Unterstützung meiner Vorstellungen. Ich kann lediglich seinen Schlußfolgerungen nicht immer folgen.

Auf S. 621 verbreitet sich B. H. über die ‘vier Zweige der antiken Glasherstellung’: Auf S. 622/23 beruft sich B. H. auf die ‘Evidenz’ der ‘zwei Traditionen der Kameoglas-Herstellung’: ‘cast’ cups und blown vessels

. Dies ist jedoch keine ‘Evidenz’, sondern eine erst 1991 aufgestellte Theorie (D. Whitehouse, Soc. Ant. London Occ. Papers 13, 19-32).

1. free-blowing, 2. mold-blowing, 3.

core-forming, 4. ‘casting’. Diese Aufzählung ist chronologisch konfus und außerdem unsystematisch (1. und 2. unterscheiden sich wie Kuchen und Gugelhupf und sind in Bezug auf die

Glastöpferei völlig irrelevant. ‘Casting’ ist ein umstrittener Begriff, da das frühe Glas nicht ‘gegossen’, sondern nur ‘heiß geformt’ worden ist). Warum geht B. H. in einer ‘Rezension’ nicht auf die 4 klar unterscheidbaren

Methoden der Glastöpferei ein: Sintern, Wickeln, Pressen, Absenken?

Mit ausführlichen, von mehreren Koautoren unterstützten Argumenten zeige ich, daß es mit großer Wahrscheinlichkeit in der frühen römischen Kaiserzeit (und vielleicht auch noch früher, siehe

Kameoglas/Text II) nur ein Verfahren der Kameoglas-Herstellung gab: Pressen in eine Form unter Einsatz von Glasmehl für den Kameodekor. Das frühe Kameoglas wurde jedenfalls nicht aus einem zweischichtig geblasenen Rohling geschliffen - wie noch immer weithin angenommen wird.Auf S. 625/626 präsentiert B. H. mit viel Mut, aber ohne praktische Erfahrung, experimentelle Verifikation oder zumindest eine direkte Untersuchung des Originals eine eigene Theorie zur Herstellung der Auldjokanne. Selbstbewußt schlägt sie vor, ihre Theorie zu überprüfen: im Inneren der Auldjokanne müßte eine Heftnarbe [Narbe vom hier angeblich angeschmolzenen Hefteisen] zu finden sein. Ich hatte die Auldjokanne zweimal mit der freundlichen Erlaubnis von V. Tattoon-Brown untersucht, konnte mich jedoch nicht daran erinnern, auf der Innenseite eine Heftnarbe gesehen zu haben. Am 13. 3. 06 wurde dieses Kameogefäß mit der freund- lichen Unterstützung von Paul Roberts und im Beisein von E. Marianne Stern noch einmal untersucht - keiner der drei anwesenden Personen konnte die geringste Spur einer Heftnarbe auf der Innenseite erkennen.

Zur Herstellung der Auldjokanne schlägt B. H. vor, zunächst die blaue Schicht formzublasen und sie dann mit weißem Glas zu überfangen. Nach der Herstellung von Rand und Henkel (wie?) soll ein Hefteisen im Inneren (!) des Gefäßes angeschmolzen werden, um schließlich den separat angefertigten Fuß anzubringen. Diese Prozedur ist z. T. völlig unrealistisch und entspricht auch nicht den vorhandenen Herstellungsspuren. Der dünnwandige mittlere Teil der Kanne zeigt innen kein negativ eingeprägtes Relief vom angeblichen Formblasen (nur Rand und Boden der Auldjokanne sind dickwandig). Das Überfangen [Überziehen] eines formgeblasenen Reliefs mit einer Schicht weißen Glases würde Blasen zwischen den Schichten erzeugen - es sei denn, man würde unter Vakuum arbeiten. Der außergewöhnliche Henkel der Auldjokanne würde das Blasen eines ca 50 cm (!) hohen Gefäßes erfordern. Bei einem Ausschleifen des Dekors aus der weißen Überfangs- schicht würde zwischen Korpus und dem angesetzten Fuß ein durchgehender weißer Ring bleiben. Siehe auch

Herstellungsspuren der Auldjokanne.Auf S. 628 zitiert B. H.

Kisa völlig falsch:

“Kisa says that the stubs did not touch the inner cup” [“Kisa sagt, daß die Stege den inneren Becher nicht berührten” (‘inneren’ kursiv nach B. H.)]. Nach B. H. widerspricht Kisa

einem Experiment von mir. Aber Kisa sagt das exakte Gegenteil!

Kisa wörtlich über das Hohensülzener Diatret (Kisa, Das Glas im Altertum, 1908, S. 621): “Einzelne an dem Kern anhaftende Stege sind zu kurz geraten,

aber nicht etwa abgebrochen, denn sie haben eine rundliche Spitze, welche offenbar das Netzwerk gar nicht berührte ”, siehe Zeichnung links. Auf S. 629 im Absatz über digest und

diatretarius, erwähnt B. H den aus der Literatur bekannten Haftungsausschluß für Diatretrohlinge. Nach B. H. macht er im Zusammenhang mit meiner Theorie keinen Sinn. Aber das Gegenteil ist der Fall.  Die Stege haften also am Kern, dem ‘inner cup’ und berühren das Netz nicht!

Bei meinem ersten, nicht ganz gelungenen Diatret- bzw. Doppelschalen- Experiment entstand ein kleiner doppelschaliger Becher (Abb. j zeigt

diesen Becher durchgesägt), dessen Stege zum Teil den äußeren Becher - aus dem theoretisch das Netz geschliffen würde - nicht

berühren, sondern mit einer rundlichen Spitze davor enden. Das entspricht genau dem, was Kisa beobachtete. Sollte ich stolz darauf sein, daß man die Fakten verdrehen muß, um behaupten zu können ich hätte nicht recht?

Die Stege haften also am Kern, dem ‘inner cup’ und berühren das Netz nicht!

Bei meinem ersten, nicht ganz gelungenen Diatret- bzw. Doppelschalen- Experiment entstand ein kleiner doppelschaliger Becher (Abb. j zeigt

diesen Becher durchgesägt), dessen Stege zum Teil den äußeren Becher - aus dem theoretisch das Netz geschliffen würde - nicht

berühren, sondern mit einer rundlichen Spitze davor enden. Das entspricht genau dem, was Kisa beobachtete. Sollte ich stolz darauf sein, daß man die Fakten verdrehen muß, um behaupten zu können ich hätte nicht recht?

B. H.: “This law refers to the transfer of valuable materials from an owner to a craftsman for further work” … “but her [Lierke’s] scenario makes little sense in this context”… “an indemnity clause…would not really be relevant to the process of removing plaster after the initial moulding of a vessel, since the intrinsic value of the transferred object would have been small…”

[Übersetzung: “Dieses Gesetz gilt für die Übergabe wertvollen Materials zur weiteren Bearbeitung vom Besitzer an einen Handwerker” ... “aber Lierkes scenario macht in diesem Zusammenhang keinen Sinn”...”ein Haftungsausschluß...wäre nicht wirklich erforderlich für die Entfernung von Gips nach der Formung eines Gefäßes, da der inhärente Wert des Objektes gering ist”].

Das ist nicht korrekt. Es ist ein erheblicher Aufwand erforderlich, um einen doppelschaligen Rohling mit bis zu zweihundert Verbindungstegen oder eine Kombination von Stegen mit einem komplizierten Relief zu pressen. Dieser Rohling würde noch einen perforierten Gipsbecher einschließen, der gesprungene oder imperfekte Stege verdecken könnte (siehe die ‘Observation’ Kisas oben und

Formung der Diatretrohlinge). Bei der Übergabe eines zweischaligen Diatretrohlings von der Glaswerkstatt an den Glasschleifer wäre allein schon die Gefahr verdeckter Fehler ein triftiger Grund für einen Haftungs- ausschluß. Für einen einfachen dickwandig geblasenen Rohling, wie ihn die traditionelle Theorie der Diatretherstellung annimmt, wäre dagegen ein Haftungsausschluß wirklich entbehrlich, da man Fehler sofort erkennen kann und der Wert des Rohlings tatsächlich relativ gering ist.Ich habe hier 10 Punkte aufgeführt, in denen die Rezensentin grob falsch argumentiert. Leider gibt es ungefähr 20 weitere sachliche Fehler.

Korrekt ist die Feststellung von B. H., daß bei den Diatret-Stegen ein Farbübergang immer knapp unterhalb des Netzes liegt. Das bedeutet aber nur, daß bei der Herstellung des Diatretrohlings die äußere Schale noch weich war während der zweite Preßvorgang ausgeführt wurde bzw. daß beide Preßvorgänge kombiniert wurden.

18.09.05, letzte geringfügige Ergänzungen 30.03.07.

Erfreulich ist, wenn ein Widerspruch in fairer, sachlicher Weise vorgetragen wird. Bisher gibt es nur ein Beispiel:

2. Lisa Pilosi, M.T.Wypyski,

Der hier vorgetragene Widerspruch richtet sich gegen die grundlegende neue Erkenntnis, dass nämlich die typischen umlaufenden Kratzer antiker Gläser in der Regel keine Schleifspuren sind [

Um die Berechtigung ihres Widerspruchs zu prüfen, wurden Licht- bzw. Elektronenmikroskopische Unter- suchungen und Analysen durchgeführt, und zwar am Römisch-Germanischen Zentralmuseum Mainz (Ch.

Eckmann, M. Fecht und S. Künzl), und am Fraunhofer Institut für Silicatforschung in Wertheim/Bronnbach (H. Römich und Team). Die Untersuchungen bestätigten anhand eines repräsentativen Fragments [L1999, Abb. 16-18b; siehe hier:

Pilosi/Wypyski zeigen in

The Weathering of Ancient Cold Worked Glass Surfaces

in: Hyalos-Vitrum-Glass. History, Technology and Conservation of Glass and Vitreous Materials in the Hellenic World’, Athens 2002, 101-107.

Pilosi/Wypyski beachten jedoch nicht die unterschiedliche Ausbildung der Rattermarken. Mit der Ausnahme zweier Kratzer (die möglicherweise etwas später entstanden sind als die anderen), zeigen die Rattermarken in fig. 5b keine Hufeisenform. Sie sind auf kleine Striche senkrecht zu den Kratzern reduziert. Exakt solche verkürzten Rattermarken auf der Innenseite einer Rippenschale wurden von Dr. M. Lindig als Rattermarken von ‘heißen Kratzern’ identifiziert [siehe L1999, fig. 23]. Heiße Kratzer werden in der erstarrten Oberfläche eines heißen Glasgefäßes durch winzige Vorsprünge im Werkzeug- oder Formmaterial erzeugt. Ihre Rattermarken werden teilweise durch die interne Hitze des Gefäßes wieder verschmolzen, so daß sie mehr oder weniger ihre Hufeisenform verlieren (die Schenkel der Hufeisen verschwinden). Im Widerspruch zur Meinung von Pilosi/ Wypyski ist die Innenseite einer Hellenistischen Schale geradezu destiniert für das Auftreten ‘heißer Kratzer’, da sie in der Regel drehend gepreßt wurde. Ich kenne zahlreiche Beispiele, einschließlich solcher, die eine kalte Abrasion (Schleifen) von vornherein aus anderen Gründen definitiv ausschließen.

Eine von Pilosi/Wypyski als ausgewitterte Schliere erklärte, fast kreisförmig aufliegende Fadenstruktur (Pilosi/ Wypyski, fig. 6) kann keine Schliere sein, da Schlieren den Fluß des heißen Glases nachzeichnen, und der ist in einer Gefäßwandung niemals kreisförmig. Der Glasfaden auf dem in Mainz und Wertheim untersuchten Fragment ist ebenfalls keine ausgewitterte Schliere . Auf einem älteren Foto zeigt sich der Faden bereits gewölbt unter der gleich dicken Schicht wie das restliche Fragment. Auf dem Mikrofoto von M. Fecht, Mainz, erkennt man, daß die Kratzer unter dem Fädchen liegen. Nach den Untersuchungen in Wertheim haben Faden und Fragment die gleiche Zusammensetzung und damit auch das gleiche Korrosionsverhalten.

18.09.05, ergänzt 03.04.07

D Home Publikationen Glastöpferei Techniken Kameoglas Diatretglas Hedwigsbecher Craqueléglas Werdegang D

E EnglishHome Publications GlassPottery Techniques CameoGlass CageCups HedwigBeakers Craquele V ita E